علل خرابی سیل مکانیکی چیست؟ پمپ سانتریفیوژ شیمیایی?

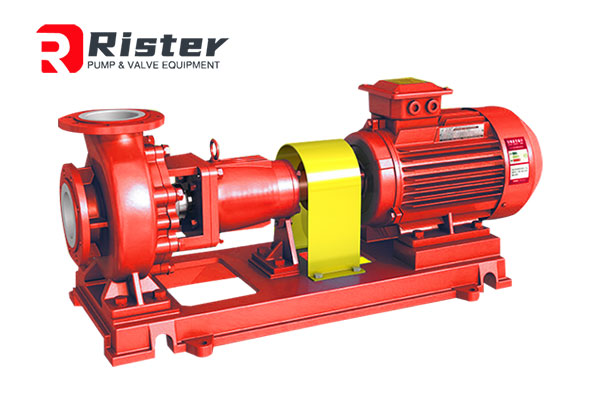

اکنون پمپ های سانتریفیوژ شیمیایی رایج، پمپ های مقاوم در برابر اسید، پمپ های گریز از مرکز و سایر مهر و موم های مکانیکی بازیابی (پمپ های مغناطیسی آب بند ثابت هستند) امروز می خواهم در مورد ویژگی های آب بند مکانیکی و علل رایج خرابی صحبت کنم.

الف- دو دلیل اصلی برای نشتی وجود دارد: اول اینکه یک شکاف در سطح آب بندی وجود دارد. دوم، اختلاف فشار بین دو طرف موقعیت آب بندی وجود دارد، حذف یا کاهش هر عاملی می تواند از نشتی جلوگیری یا کاهش دهد و به هدف آب بندی برسد. فشار طراحی و فشار سرویس پمپ را نمی توان به طور عینی کاهش داد، بنابراین آب بندی پمپ برای از بین بردن یا کاهش شکاف بین سطوح آب بندی است. شکاف شامل شکاف بین سطوح آب بندی و شکاف داخل دستگاه آب بندی می باشد.

مهر و موم مکانیکی نقطه اصلی مهر و موم شفت پمپ مدرن است. اگرچه استفاده از آن برای دستیابی به عدم نشتی کامل آسان نیست، اما می توان به میزان نشتی کم و قابل قبولی رسید. با این حال، وضعیت شرم آور اغلب در عملکرد پمپ به وجود می آید، پس دلیل خرابی سیل مکانیکی چیست؟

1. انتخاب مواد مهر و موم مکانیکی مناسب نیست. مواد مهر و موم مکانیکی با محیط انتقال مطابقت ندارد. در صورت بروز مشکل، عنصر آب بندی به سرعت خورده، حل می شود یا فرسوده می شود و پمپ گریز از مرکز فلوئور را پوشش می دهد، بنابراین توانایی آب بندی را از دست می دهد. بنابراین، با توجه به ماهیت محیط انتقال، انتخاب ماده سیل مکانیکی یک پیش نیاز برای اطمینان از نتایج آب بندی و عمر طبیعی آن است.

2. شرایط شستشوی مهر و موم مکانیکی الزامات طراحی را برآورده نمی کند. هنگام انتقال موادی که به راحتی متبلور می شوند یا دارای ذرات ریز هستند، باید فشار معینی و سرعت جریان مشخصی از مایع شستشو برای شستشو وجود داشته باشد، در غیر این صورت کریستال ها یا ذرات باعث تسریع سایش جفت آب بندی می شوند و بر جبران خودکار پس از شستشو تأثیر می گذارند. سایش جفت آب بندی بنابراین، با توجه به ماهیت محیط انتقال، نه تنها باید خط لوله فلاشینگ مربوطه راه اندازی شود، بلکه باید ابزارها و دستگاه هایی با نتایج نظارت و تهویه نصب شود تا اطمینان حاصل شود که فشار و سرعت جریان سیال شستشو با طرح مطابقت دارد. الزامات برای حفظ حالت عادی مهر و موم ماشین. این نکته اغلب توسط کاربران نادیده گرفته می شود.

3. محدودیتی برای فشاری که هر مهر و موم مکانیکی می تواند تحمل کند وجود دارد. با توجه به ممنوعیت کلی فشار در حفره آب بند، فشار در حفره آب بندی بیشتر از آن است که آب بند مکانیکی تحت آن قرار گیرد و نشتی رخ می دهد که یکی از علل شایع خرابی آب بند نیز می باشد.

4. دمای کار مهر و موم مکانیکی نباید بیشتر از مقدار تعیین شده آن باشد. در طراحی با خط لوله خنک کننده، اثر خنک کننده اغلب به دلیل جریان ناکافی محیط خنک کننده کاهش می یابد. در طراحی بدون خط لوله خنک کننده، آب بند مکانیکی اغلب در حالت اصطکاک خشک به دلیل ذخیره هوا در حفره آب بندی است. در این دو حالت، مهر و موم حرکتی سیل مکانیکی بیش از حد بالا خواهد بود و سایش را تسریع می کند و در نتیجه باعث خرابی آب بند می شود.

5. هنگام استفاده از مهر و موم مکانیکی تک فنر، ترکیب صحیح انحراف چرخش فنر و انحراف چرخش روتور پمپ نیز هر از گاهی رخ می دهد. یا عدم توضیح در طراحی، یا سهل انگاری در مونتاژ، نیروی فنر آب بند مکانیکی را به دلیل چرخش روتور افزایش نداده است، بلکه برعکس، این اثر منجر به فشار ناکافی بین حلقه متحرک و جفت اصطکاک رینگ استاتیک می شود. ، منجر به نشتی می شود.

6. سایش یا آسیب جدی یاتاقان باعث حرکت محوری جدی شفت پمپ می شود که یکی از دلایل نشتی مهر و موم مکانیکی نیز می باشد. با رشد علم و فناوری، پمپ های گریز از مرکز با فلوئور، اشکال آب بندی و مواد آب بندی جدید یکی پس از دیگری در حال ظهور هستند که باید تاثیر و ارتقای مستقیمی بر فناوری آب بندی پمپ داشته باشند. محصولات پمپ با عمر طولانی و نشتی صفر در مکان های بیشتری رواج یافته و استفاده می شود.

واشر جزء اصلی مهر و موم استاتیک پمپ گریز از مرکز است که به طور گسترده مورد استفاده قرار می گیرد. انتخاب واشر عمدتا بر اساس عواملی مانند محیط انتقال پمپ، دما، فشار و خوردگی است. هنگامی که دما و فشار بالا نیست، واشر آب بندی غیر فلزی به طور کلی انتخاب می شود. هنگامی که فشار متوسط بالا باشد، واشر ترکیبی از غیر فلز و فلز انتخاب می شود. از واشرهای غیر فلزی عموماً در پمپ ها استفاده می شود و مواد آنها عموماً کاغذ، لاستیک و پلی تترا فلوئورواتیلن است.

هنگامی که درجه حرارت بالاتر از 120 درجه سانتیگراد نیست و فشار کمتر از 1.0mpa است، کاغذ پوسته سبز یا واشر کاغذ قالبی به طور کلی انتخاب می شود. اگر وسیله انتقال روغن باشدو درجه حرارت 30 ℃ تا 110 ℃ است، لاستیک استایرن بوتادین با مقاومت در برابر پیری به طور کلی انتخاب می شود. هنگامی که محیط انتقال در دمای 50 ℃ تا 200 ℃ باشد، فلورو لاستیک مناسب تر است. زیرا نه تنها در برابر روغن و حرارت مقاوم است، بلکه از استحکام مکانیکی بالایی نیز برخوردار است.

در پمپ شیمیاییاز آنجایی که محیط انتقال خورنده است، پلی تترا فلوئورواتیلن به طور کلی به عنوان ماده واشر انتخاب می شود. همانطور که پمپ بیشتر و بیشتر مورد استفاده قرار می گیرد، انواع رسانه های انتقال نیز بیشتر و بیشتر می شود.